Next gEneration poWer BatterIEs

NEWBIE: Das Projekt

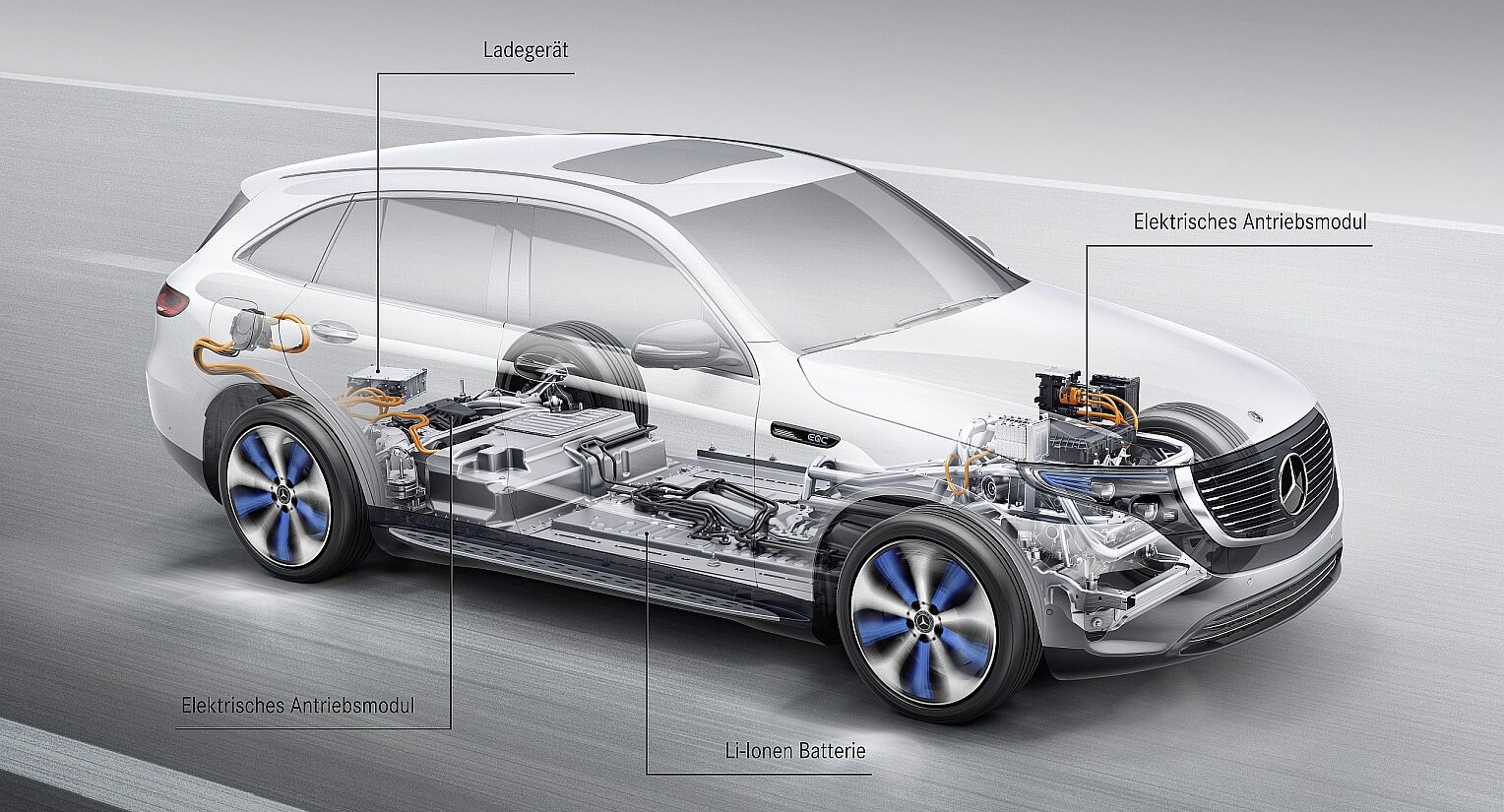

Je bequemer, nutzerfreundlicher und routinierter der Gebrauch von Akkumulatoren wird, desto weniger Zweifel haben die Verbraucher an batterieelektrischen Fahrzeugen, z. B. Angst vor zu geringer Reichweite.

Nach Einschätzung der Mercedes-Benz AG würden Ladezeiten kleiner als 15 Minuten für 10-80% SOC die Akzeptanz der Technik deutlich erhöhen. Damit wird der Ladevorgang problemlos auch unterwegs machbar. Heim-Ladestation sind dann nicht mehr zwingend notwendig.

Zudem können die Batterien kleiner ausgelegt werden, da sie nicht mehr für den Großteil der Strecke ausreichen müssen, sondern auf dem Weg schnell nachgeladen werden können.

Ziele

Auf Zellebene

- Strukturierte Elektroden ermöglichen einen schnellen Ionentransport und damit eine schnellere Ladefähigkeit (von 10 bis 80% laden in < 15min) und zugleich eine hohe Energiedichte von > 600 Wh/L.

- Eine Referenzelektrode pro Zell ermöglicht eine 20% höhere Schnellladegeschwindigkeit der Batterie.

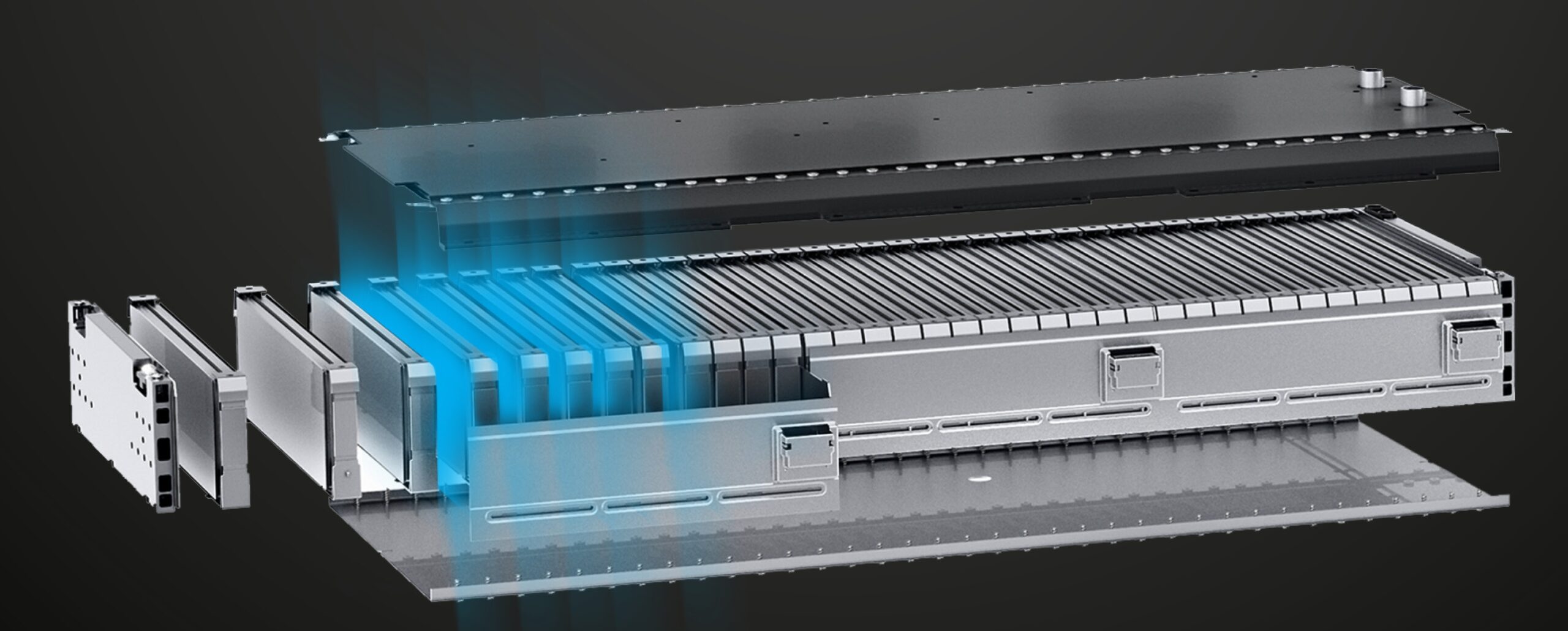

Auf Modulebene

- Immersionskühlung ermöglicht eine effizientere Kühlung mit bis zu 40% verringerter Maximaltemperatur im Batteriemodul, und damit die schnellere Ladefähigkeit.

- Ein faserverstärktes Kunststoffgehäuse mit 5-20% Gewichtseinsparung und 45-80% CO2-Einsparung (bezogen auf das Material). Die Recyclingfähigkeit wird von Beginn an berücksichtigt.

Auf Produktionsebene

- Ein Kombination von Extrusion, Lasertrocknung und Induktionstrocknung ermöglicht eine Energie- und CO2-Einsparung von > 30% während der Batterieproduktion, und macht die Herstellung umweltfreundlicher.

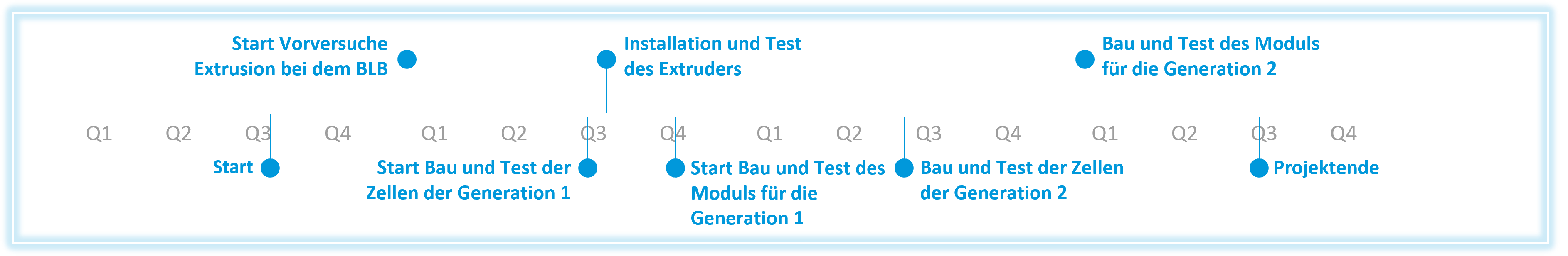

Zeitleiste

Veröffentlichungen im Rahmen des Projekts

Wissenschaftliche Artikel

2025

Recent advancements of VCSEL array modules for battery drying applications

Autoren: Daniela Ingenhorst, Rolf Apetz, Marcus Banham, Ralf Conrads, Carsten Deppe, Dennis Groben, Stephan Gronenborn, Xi Gu, Markus Herper, Benedict Ingendoh, Achim Kampker, Roman Körner, Johanna Sophie Kolb, Michael Miller, Holger Mönch, Jens Pollmann-Retsch, Wolfgang Schwarz, and Sebastian Wolf ,

Publikation: “Proc. SPIE 13345, High-Power Diode Laser Technology XXIII, 133450T https://doi.org/10.1117/12.3041785”

Development of an Induction Supported Roll to Roll Process for the Accelerated Drying of Water-Based Anodes and N-Methyl-2-Pyrrolidone-Based Cathodes for Lithium-Ion Batteries

Autoren: Max-Wolfram von Horstig, Robin Moschner, Oliver Landrath, Peter Michalowski, Arno Kwade

Publikation: “Energy Technology (2025) 2402182 https://doi.org/10.1002/ente.202402182“

Framework for Environmental and Economic Assessment of Process – Innovations in Battery Cell Production: A Case Study on Induction Drying

Autoren: Chao Zhang, Gabriela Ventura Silva, Max von Horstig, Nicolas von Drachenfels, Jan Felix Niemeyer, Marius Hermsen, Christoph Herrmann

Publikation: „Procedia CIRP CMS 2025, akzeptiert und online verfügbar vrsl. 10/2025

Induction vs. Laser Heating: A comparative Study on Innovative Electrode Drying Technologies on Pilot-Scale

Autoren: Max-Wolfram von Horstig, Chao Zhang, Garbiela Ventura Silva, Christoph Herrmann, Arno Kwade

Publikation: vrsl. 07/2025 Power Sources, akzeptiert.

2024

Utilizing electronic resistance measurement for tailoring LIB cathode formulations

Autoren: Christoph Seidl, Sören Thieme, Martin Frey, Kristian Nikolowski, Alexander Michaelis

Publikation:“Batteries. 2024; 10 (7):227. https://doi.org/10.3390/batteries10070227“

Induction heating for accelerated drying of aqueous and solvent based electrode wet films

Autoren: Max von Horstig, Arno Kwade

Publikation: “International Battery Production Conference 2024, Braunschweig, 28.11.2024”

Solvent-Reduced Continuous Processing of Lithium-Ion Battery Cathodes

Autoren: Niklas Penningh, Robin Moschner, Arno Kwade

Publikation: “Poster, Advanced Battery Power Conference, Münster, 10.-11.04.2024”

Immersion Cooling – An Experimental Study on the Influence of the Cooling Concept on the Battery Behavior

Autoren: T. Nyhues, T. Kalmbach, J. Kansy, A. Loges, T. Wetzel, A. Wiebelt

Publikation: “Poster, Fachtagung Kraftwerk Batterie/ Advanced Battery Power Conference, 10. – 11.04.2024, Münster”

Comparison of Electronic Resistance Measurement Methods and Influencing Parameters for LMFP and High-Nickel NCM Cathodes (März 2024)

Autoren: Christoph Seidl, Sören Thieme, Martin Frey, Kristian Nikolowski, Alexander Michaelis

Publikation: “Batteries 10 (2024) 105; https://doi.org/10.3390/batteries10030105“

Inductive heat input for accelerated and energy efficient drying of battery electrodes on a pilot plant

Autoren: Max von Horstig, Arno Kwade

Publikation: “Plenar-Vortrag, DECHEMA Fachgruppentreffen Trocknungstechnik, Magdeburg, 12.03.2024”

Novel high-power laser modules for drying applications based on VCSEL arrays |

Autoren: R. Koerner, R. Apetz, R. Conrads, C. Deppe, S. Gronenborn, J. S. Kolb, H. Moench, S. Weidenfeld, M. Herper and D. Groben,

Publikation: “SPIE proceeding, High-Power Diode Laser Technology XXII, vol. 12867, p. 1286711, 2024; https://doi.org/10.1117/12.3003017”

Deep reinforcement learning-based dynamic scheduling for resilient and sustainable manufacturing: A systematic review

Autoren: Chao Zhang, Max Juraschek, Christoph Herrmann

Publikation: “Journal of Manufacturing Systems 77 (2024), 962-989. DOI: https://doi.org/10.1016/j.jmsy.2024.10.026”

VCSEL Laser Drying in Battery Production – A solution for cost-effective electrode manufacturing

Autoren: A. Kampker, H. Heimes, B. Dorn, S. Wolf, B. Ingendoh, G. Ambrosy, R. Apetz, R. Verstraeten and C. Deutskens,

Publikation: „White paper PEM, RWTH Aachen, TRUMPF, pp. 1-19, 2024″

Advanced VCSELs and new applications in heating and drying

Autor: Holger Moench

Publication: “AKL’24 International Laser Technology Congress, www.lasercongress.org“

2023

Development of a virtual quality gate concept based on high-potential tests for lithium-ion battery cell manufacturing

Autoren: Chao Zhang, Gabriela Ventura Silva, Tim Abraham, Christoph Herrmann

Publikation: “Procedia CIRP CMS (2023) 1119–1124. DOI: https://doi.org/10.1016/j.procir.2023.09.135”

An Experimental Method to Determine the Measurement Error of Reference Electrodes within Lithium-Ion Batteries (Juli 2023)

Autoren: Daniel Rutz, Felix Brauchle, Philipp Stehle, Dr. Ingolf Bauer, Prof. Dr. Timo Jacob

Publikation: “ChemElectroChem 17 (2023) e202300216, doi.org/10.1002/celc.202300216”

Application Fields of Extrusion Coating for Battery Manufacturing: A Mini Review (Februar 2023)

Autoren: Niklas Penningh, Laura Helmers, Eike Wiegmann, Arno Kwade

Publikation:“Research & Reviews: Journal of Material Sciences: RRJ Mater Sci. 2023;11:004, DOI: 10.4172/2321-6212.11.1.004”

Designing a reference electrode – An approach to fabricate laser perforated reference electrodes for lithium-ion batteries

Autoren: Daniel Rutz, Ingolf Bauer, Felix Brauchle, Timo Jacob

Publikation: Electrochimica Acta 441 (2023), 141768 https://doi.org/10.1016/j.electacta.2022.141768

2022

Energy efficient anode drying utilzing induction heating of copper current collector foil

Autoren: Max von Horstig, Thomas Loellhoeffel, Arno Kwade

Publikation: “International Battery Production Conference 2022, Braunschweig, 07-09.11.2022

A Perspective on Innovative Drying Methods for Energy-Efficient Solvent-Based Production of Lithium-Ion Battery Electrodes (Oktober 2022)

Autoren: Max-Wolfram von Horstig, Alexander Schoo, Thomas Loellhoeffel, Julian K. Mayer, Arno Kwade

Publikation: “Energy Technology 12 (2022) 2200689, doi.org/10.1002/ente.202200689”

Electro-Thermal-Fluidic Battery Module Simulation for Accurate Cooling Performance Assessment

Autoren: T. Nyhues, T. Kalmbach, J. Kansy, A. Loges, T. Wetzel, A. Wiebelt

Publikation: Poster, Advanced Automotive Battery Conference Europe (AABC Europe), 13.-15.06.2022, Mainz

2021

Immersion Cooled Battery Systems for High Power Charging and Long Battery Lifetime

Autoren: A. Loges, T. Kalmbach, E. Reimer, J. Treier, A. Wiebelt

Publikation: “Vortrag, 13. Internationale Konferenz für Elektromobilität E-MOTIVE by FVA, 21.09.2021, Online-Event“

Konsortium

Trumpf wird den Einsatz von Hochleistungslasern auf der Basis von VCSEL für die schnelle und energieeffiziente Trocknung von Batterieelektroden untersuchen. Hierfür wird ein spezielles Lasersystem entwickelt, welches die eine sehr großflächige und homogene Bestrahlung der Elektroden im Trocknungsprozess ermöglicht und sich in Trocknungsanlagen integrieren lässt.

Kontakt

Projektleiter des Verbundes:

Dr. Ümit Tastan, Mercedes Benz AG